Control de la Corrosión: los acabados industriales evitan que el metal se degrade rápidamente con el paso del tiempo

Todos están familiarizados con los resultados de la corrosión en los metales que se observan como óxido rojo-marrón o verde-azul (óxido de hierro). El proceso real de corrosión es menos notable y la investigación aún se realiza hoy para una mejor comprensión de los mecanismos y cómo controlarla. Aunque los ingenieros de corrosión enfrentan un desafío difícil, existen varias herramientas que pueden implementarse en los diseños de control de corrosión, que incluyen :

- Diseño de estructura.

- Inhibidores de corrosión.

- Selección de material.

- Protección catódica.

- Alteración del medio ambiente.

- Recubrimientos protectores.

Diseño de estructura

El diseño de una estructura puede influir en su resistencia a la corrosión. En términos generales, los diseños de control de corrosión :

- Elimine el posible atrapamiento de agua, sales químicas y otras materias que podrían promover la corrosión "puntos calientes". Los puntos calientes son áreas particularmente propicias para la corrosión acelerada, y a menudo se denominan "áreas críticas".

- Elimine formas complejas como ángulos de espalda con espalda y orientación de miembros que podrían servir como "trampas".

- Proporcionar acceso para actividades de mantenimiento que permitan a los operadores implementar sistemas de control de corrosión.

- Elimine los bordes afilados, las grietas y otros elementos difíciles de proteger.

Inhibidores de corrosión

Un inhibidor de corrosión es una sustancia que, cuando se agrega a un ambiente, disminuye la velocidad de corrosión. Los inhibidores de corrosión generalmente se agregan en pequeñas cantidades al electrolito, más comúnmente en sistemas cerrados como las tuberías. También se pueden usar en forma de inhibidores de fase de vapor e inhibidores de corrosión migratoria.

¿Qué es un Inhibidor corrosivo?

Un inhibidor de corrosión es un compuesto químico que, cuando se agrega a un líquido o gas, disminuye la velocidad de corrosión de un material, típicamente un metal o una aleación , que entra en contacto con el fluido. La efectividad de un inhibidor de corrosión depende de la composición del fluido, la cantidad de agua y el régimen de flujo. Los inhibidores de corrosión son comunes en la industria, y también se encuentran en productos de venta libre, generalmente en forma de aerosol en combinación con un lubricante y, a veces, un aceite penetrante. Se pueden agregar al agua para evitar la lixiviación de plomo o cobre de las tuberías.

Un mecanismo común para inhibir la corrosión implica la formación de un recubrimiento, a menudo una capa de pasivación, que impide el acceso de la sustancia corrosiva al metal. Sin embargo, los tratamientos permanentes como el cromado generalmente no se consideran inhibidores : los inhibidores de corrosión son aditivos a los fluidos que rodean el metal u objeto relacionado.

Selección de material

Existen alternativas a los materiales de construcción que pueden no corroerse tan rápido como el acero. Puede ser necesario elegir un material resistente a la corrosión en ciertas aplicaciones en la estructura a proteger.

Protección catódica

La protección catódica como medida de control de corrosión, utiliza ánodos de sacrificio hechos de metales más activos como aluminio, zinc o magnesio. Cuando se conectan a la estructura de acero que se protege, estos ánodos se corroen, con preferencia a la estructura de acero. Cuando el ánodo está completamente agotado, debe ser reemplazado. Una forma alternativa de protección catódica es una corriente impresa que proporciona una corriente externa para compensar la corriente de la celda de corrosión.

La protección catódica ( CP en inglés) es una técnica utilizada para controlar la corrosión de una superficie metálica al convertirla en el cátodo de una celda electroquímica. Un método simple de protección conecta el metal a proteger a un " metal de sacrificio " más fácilmente corroído para actuar como el ánodo. El metal sacrificial se corroe en lugar del metal protegido. Para estructuras como tuberías largas , donde la protección catódica galvánica pasiva no es adecuada, se utiliza una fuente de alimentación eléctrica de CC externa para proporcionar suficiente corriente.

Los sistemas de protección catódica protegen una amplia gama de estructuras metálicas en diversos entornos. Las aplicaciones comunes son :

- Tuberías de acero para agua o combustible y tanques de almacenamiento de acero como calentadores de agua domésticos.

- Pilas de muelle de acero.

- Cascos de barcos y embarcaciones.

- Plataformas petroleras costa afuera y revestimientos de pozos petroleros en tierra.

- Cimientos de parques eólicos marinos y barras de refuerzo de metal en edificios y estructuras de concreto.

- Otra aplicación común es en acero galvanizado, en el que un recubrimiento sacrificial de zinc en piezas de acero los protege del óxido.

La protección catódica puede, en algunos casos, prevenir el agrietamiento por corrosión bajo tensión:

Corrosión bajo tensión

El agrietamiento por corrosión bajo tensión ( SCC en inglés ) es el crecimiento de la formación de grietas en un ambiente corrosivo . Puede conducir a una falla repentina inesperada de aleaciones de metales normalmente dúctiles sometidas a una tensión de tensión., especialmente a temperatura elevada. SCC es altamente químicamente específico ya que es probable que ciertas aleaciones sufran SCC solo cuando se exponen a una pequeña cantidad de ambientes químicos. El ambiente químico que causa el SCC para una aleación dada es a menudo uno que es ligeramente corrosivo para el metal. Por lo tanto, las partes metálicas con SCC grave pueden aparecer brillantes y relucientes, mientras se llenan de grietas microscópicas. Este factor hace que sea común que SCC no se detecte antes de la falla. El SCC a menudo progresa rápidamente y es más común entre las aleaciones que los metales puros. El entorno específico es de crucial importancia, y solo se necesitan concentraciones muy pequeñas de ciertos químicos altamente activos para producir grietas catastróficas, que a menudo conducen a fallas devastadoras e inesperadas.

Las tensiones pueden ser el resultado de las cargas de grietas debido a la concentración de tensiones , o pueden ser causadas por el tipo de ensamblaje o tensiones residuales de la fabricación (por ejemplo, trabajo en frío); Los esfuerzos residuales pueden aliviarse mediante recocido u otros tratamientos superficiales.

Alteración del medio ambiente

El ambiente puede modificarse para hacerlo menos corrosivo. Esto significa principalmente la deshumidificación. Si bien esta es una práctica común para aplicaciones interiores, o en una contención instalada temporalmente, no juega un papel importante en el control continuo de la corrosión.

Recubrimientos protectores

Los recubrimientos protectores representan el sistema de control de corrosión más común y ampliamente utilizado para estructuras industriales. El mecanismo de protección varía según el material particular utilizado. El mecanismo elegido puede aislar el sustrato que se protege del medio ambiente (el electrolito). Esto se conoce generalmente como protección de barrera. La protección que ofrecen los recubrimientos protectores puede verse muy influenciada por :

- Defectos en la película de revestimiento protector.

- El tipo de sistema de recubrimiento protector.

- Espesor del sistema de recubrimiento protector.

- La naturaleza del electrolito.

- Presencia de molino y otras escamas.

Al trabajar con un profesional en recubrimientos, puede identificar las necesidades específicas de control de corrosión de su infraestructura y seleccionar los recubrimientos apropiados que servirán mejor a su negocio.

Limpieza Abrasiva a Presión en Acero

Los beneficios del arenado en estructuras industriales

No es fácil lograr un acabado de superficie de acero perfecto. Por esta razón, es importante elegir arenadoras con experiencia.

Leer másEliminación de Graffitis en Muros y Paredes

Eliminación de Graffitis de una variedad de superficies

Nuestros servicios de limpieza, no solo se limitan a la eliminación de graffitis de pintura en paredes, también eliminamos graffiti de pavimentos, entradas y caminos.

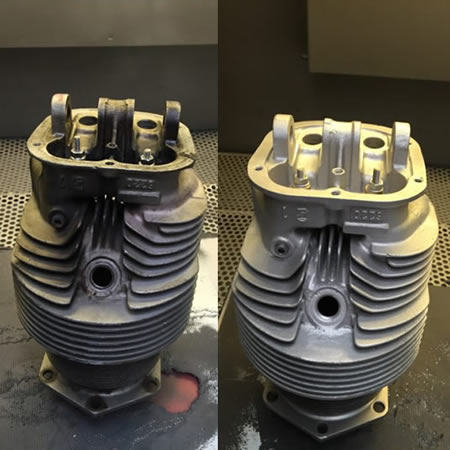

Leer másSandblasting en Motores y Partes de Ingeniería

Samblasteo y Chorro de arena para la limpieza abrasiva de motores de automóviles

El trabajo de arenado que realizamos para clientes automotrices, abarca desde proyectos completos de restauración hasta piezas y motores individuales.

Leer másCaracterísticas, Ventajas y Tipos de Limpieza Abrasiva a presión

¿En que áreas de la Industria se utiliza el Sandblasting y el Granallado?

El chorro de arena también se conoce como chorro abrasivo, que es un término genérico para el proceso de alisar, dar forma y limpiar una superficie.

Leer más