El acabado por pulverización electrostática muestra un menor uso de material de recubrimiento en comparación con los métodos de acabado por pulverización tradicionales

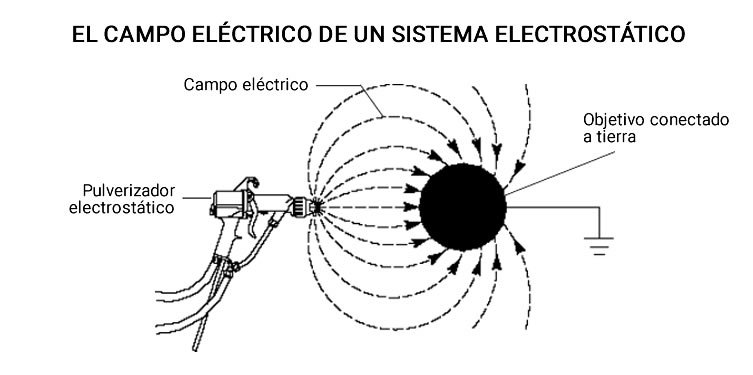

El término electrostática o acabado por pulverización electrostática se refiere a un proceso de acabado por pulverización en el que las cargas eléctricas y los campos eléctricos se utilizan para atraer partículas de material de recubrimiento atomizado al objetivo. En los tipos más comunes de sistemas electrostáticos, se aplican cargas eléctricas al material de recubrimiento y el objetivo está conectado a tierra, creando un campo eléctrico.

Las partículas cargadas del material de recubrimiento, son atraídas por el campo eléctrico a la superficie del objetivo conectado a tierra, debido a la atracción de cargas eléctricas opuestas. Otros tipos menos comunes de sistemas electrostáticos, aplican una carga eléctrica al objetivo y poner a tierra el material de recubrimiento, o aplicar cargas eléctricas opuestas al material de recubrimiento y al objetivo.

Debido a esta interacción entre el material de recubrimiento y el objetivo, se crea una barrida electrostática sobre la superficie del objetivo. Esta barrido genera una mejor cobertura del material de recubrimiento debido al minucioso patrón de repetición en la aplicación, que es resultado de la fuerza de atracción eléctrica.

El acabado por pulverización electrostática muestra un menor uso de material de recubrimiento en comparación con los métodos de acabado por pulverización tradicionales. Debido a esto, el acabado electrostático se considera una manera eficaz de obtener una superficie uniforme con un solo pase de aplicación. Además, gracias a la barrido de cargas eléctricas, el material de recubrimiento no se desperdicia ni cae al suelo o alrededor del objetivo. Esto ayuda a reducir la contaminación proveniente del proceso de acabado por pulverización y también permite una mayor precisión en la aplicación del material de recubrimiento.

También hay otros beneficios de utilizar acabado electrostático, como una mayor adherencia del material de recubrimiento, una mayor resistencia a la corrosión y una mejor resistencia al calor. Por esta razón, el acabado electrostático se ha convertido en el preferido para muchas aplicaciones industriales. Sin embargo, el proceso de acabado electrostático es también el más costoso de los métodos de acabado por pulverización convencionales, en gran parte debido a su alto costo en equipos y materiales. Por lo tanto, hay que analizar con cuidado los costos del acabado electrostático con respecto a los beneficios que se obtienen para determinar si el proceso es adecuado para una determinada aplicación.

¿Por qué utilizar el acabado por pulverización electrostática?

La carga electrostática por aspersión mejora la eficiencia de transferencia del equipo de acabado por pulverización. Las mejoras en la eficiencia de transferencia se deben a que las fuerzas electrostáticas ayudan a superar otras fuerzas, como el impulso y el flujo de aire, que pueden provocar que los materiales atomizados no lleguen al objetivo deseado. Los métodos electrostáticos ahorran material de recubrimiento, tiempo y mano de obra.

Más material se atrae y se adhiere al objetivo, y menos material se pierde en la cabina de pulverización y en su entorno. Los métodos electrostáticos también reducen las emisiones de disolventes al aire ya que se necesita menos material de recubrimiento para recubrir cada pieza.

Los materiales de recubrimiento pueden ser mezclados con sistemas de carga electromagnética para lograr una mayor eficiencia. Esto permite una mayor precisión en la aplicación del material de recubrimiento, lo que resulta en acabados superiores y mayores costos operativos. Si el material de recubrimiento es procesado correctamente, los equipos de acabado electrostático reducen la necesidad de soluciones de limpieza y reducen los tiempos de inactividad entre cambios de material, lo que reduce aún más la cantidad de material utilizado.

Además, los sistemas de carga electrostática mejoran la resistencia al agua y a la intemperie de los materiales recubiertos, haciendo que los mismos sean más duraderos. Por lo tanto, el uso del sistema electrostático en la aplicación de materiales de recubrimiento es una excelente opción para mejorar la calidad y la eficiencia de los procesos de recubrimiento.

Los sistemas electrostáticos para recubrimiento están disponibles en una variedad de tamaños para adaptarse a cualquier espacio de trabajo. Está disponible en modelos que van desde equipos de alto rendimiento hasta equipos de gama baja y de escala media para satisfacer las necesidades de aplicación de materiales de recubrimiento de cualquier usuario.

Tipos de sistemas electrostáticos

Los sistemas de acabado por pulverización electrostática pueden ser automáticos o manuales. Esto significa que el proceso de aplicación de pintura para la producción industrial puede ser automatizado o realizado por un operador humano. Dependiendo del material a pintar y el tipo de acabado deseado, uno u otro método puede ser más adecuado. Si la superficie es lenta para recibir la pintura, entonces un operador humano es preferible, ya que será más preciso en la distribución de la pintura sobre la superficie. Por el contrario, si la superficie es fácil de pintar, el uso de un sistema automático resultaría mucho más eficiente.

Dependiendo de la aplicación, pueden ser necesarias diferentes cantidades de pintura para obtener el acabado deseado. Para lograr los mejores resultados con la menor cantidad de desperdicio, los sistemas automáticos pueden ser configurados para ajustar la cantidad de pintura que alcanzará cada área de la superficie. Esto permite un control preciso y optimiza el uso de los recursos.

SISTEMAS ELECTROSTÁTICOS AUTOMÁTICOS.

- Atomizadores de alta velocidad rotacional (estacionarios o alternos).

- Discos alternos.

- Pistolas de rociado automáticas, sin aire, asistidas por aire o HVLP.

SISTEMAS ELECTROSTÁTICOS MANUALES.

- Pistolas pulverizadoras electrostáticas portátiles con aerosoles.

- Pistolas pulverizadoras electrostáticas asistidas por aire portátiles sin aire.

- Pistolas pulverizadoras electrostáticas portátiles sin aire.

- Pistolas pulverizadoras electrostáticas portátiles HVLP.

- Sistemas de atomizador rotatorio portátil.

Los sistemas electrostáticos automáticos incluyen:

los sistemas electrostáticos automáticos ofrecen la ventaja añadida de ofrecer un ahorro de materiales y productos, reduciendo los costos de fabricación. Esta tecnología debe ser instalada por un profesional cualificado para asegurar una optimización del rendimiento, un uso seguro y una durabilidad óptima. Con los sistemas electrostáticos automáticos, se puede tener la seguridad de que los productos terminados cumplen con los estándares de calidad establecidos.

Los sistemas electrostáticos manuales incluyen:

Los sistemas electrostáticos manuales para la pulverización de pintura en polvo, sirven para aplicar un recubrimiento uniforme de pintura en metales, plásticos, fibra de vidrio y otros materiales. Además, ofrecen ventajas como por ejemplo su bajo costo de mantenimiento, su precisión en la cobertura y su facilidad para cubrir áreas grandes y estrechas.

Otra ventaja de los sistemas electrostáticos manuales para la pulverización de pintura en polvo es que son altamente eficientes, pueden ahorrar hasta un 70% de material de recubrimiento, lo que reduce los costos de inversión y operativos. Además, su limpieza es rápida y sencilla, permitiendo un ciclo de producción más rápido y reduciendo el tiempo de inactividad.

Los sistemas electrostáticos permiten que los materiales aplicados adquieran una carga eléctrica durante la pulverización. Esto mejora la transferencia de material entre el atomizador y la superficie, lo que resulta en una terminación más uniforme con menos desperdicio. Además, estos sistemas pueden ayudar a reducir la cantidad de material que se vaporiza al aire, minimizando el riesgo de envenenamiento por inhalación.

La siguiente imagen muestra ejemplos de sistemas electrostáticos manuales y automáticos:

Términos Clave

A continuación el siguiente cuadro proporciona definiciones para muchos de los términos utilizados para explicar la carga electrostática del aerosol.

Términos clave para comprender la electrostática | |

Corriente: | El flujo de electrones. Medido en amperios, miliamperios o microamperios. |

Voltaje: | La fuerza o presión que empuja a los electrones. Medido en voltios o kilovoltios. |

Circuito: | Un camino eléctrico completo (circular) que permite el flujo de los electrones. |

Tierra: | Dentro de un circuito, una conexión a un potencial terrestre o tierra verdadera. |

Conductor: | Material a través del cual los electrones pueden fluir fácilmente. |

Resistencia: | Material a través del cual los electrones no pueden fluir fácilmente, y se utiliza para controlar el flujo de electrones en los circuitos eléctricos. Medido en ohmios o megohmios. |

Aislante: | Material no conductivo, altamente resistivo que detiene el flujo de electrones. |

Ionización: | El proceso por el cual las moléculas ganan o pierden electrones. |

Generador: | Una máquina que cambia la energía mecánica a energía eléctrica. |

Alternador: | Un generador que cambia la energía mecánica a corriente alterna. |

Fuente de alimentación: | Un dispositivo que convierte un tipo de energía eléctrica en otro tipo de energía eléctrica, por ejemplo, de bajo voltaje de CA a alto voltaje de CC. |

Capacitancia: | Almacenamiento o acumulación de cargas eléctricas en una superficie conductora aislada de otras superficies conductoras para que mantenga su carga eléctrica. |

Condensador: | Un dispositivo dentro de un circuito eléctrico utilizado para mantener cargas eléctricas. |

Eficiencia de transferencia: | Porcentaje de material recubridor que llega a la meta al rociar. |

Todas las cosas tienen una carga eléctrica

La materia está compuesta de tres tipos de partículas cargadas eléctricamente:

- Las partículas con carga negativa tienen electrones en exceso.

- Las partículas con carga positiva tienen protones en exceso.

- Las partículas neutras tienen un número equilibrado de electrones y protones.

Las partículas y los objetos con cargas similares se repelen entre sí, mientras que las partículas con cargas diferentes se atraen entre sí. Una partícula aislada, ya sea negativa o positiva, atraerá partículas neutras. Las partículas cargadas también se atraen a la superficie más cercana conectada a tierra.

Los tres tipos de partículas con carga eléctrica se ilustran en la siguiente imagen:

Campos Eléctricos

Los campos eléctricos (o electrostáticos) son líneas de fuerza que se originan en un objeto cargado y terminan en un objeto de carga opuesta o a tierra. Por lo tanto, hay un campo eléctrico entre una partícula cargada (o objeto) y un objeto a tierra. Hay un campo entre la aguja ionizante y el objeto a tierra. También hay un campo eléctrico entre partículas cargadas de signo opuesto.

Una partícula cargada que entre a un campo electrostático será sometida a la fuerza que existe en el campo, del mismo modo como un objeto con masa es sometido a una fuerza en un campo gravitatorio. Es esta fuerza la que se usa en la carga de pulverización electrostática.

En los acabados por pulverización electrostática, se crea un campo eléctrico por la aguja ionizante. A medida que las partículas de pintura se cargan, se forman campos entre las partículas y el objeto conectado a tierra. Los beneficios de la pulverización electrostática se deben a los campos eléctricos entre la aguja y el objeto conectado a tierra, y los campos entre las partículas cargadas de pintura y el objeto conectado a tierra.

Equipo de acabado por pulverización electrostática

El proceso de carga por pulverización electrostática

La siguiente imagen muestra los componentes básicos del equipo de pulverización electrostática. Entre estos componentes básicos se encuentran:

- Una pistola de pulverización o atomizador.

- Partículas de material de recubrimiento atomizado, que emergen de la pistola en un patrón de pulverización.

- Una aguja ionizante ubicada dentro o cerca del flujo de material de recubrimiento.

Los componentes del equipo ilustrados en la siguiente figura, funcionan juntos como un sistema de acabado por pulverización electrostática. En el ejemplo de la imagen, la aguja ionizante aplica una carga eléctrica a las partículas de material. (En un sistema electrostático, el material de recubrimiento puede cargarse antes o después de atomizarse).

Como se ilustra en siguiente figura, el campo eléctrico entre la aguja ionizante y el objeto conectado a tierra ayuda a impulsar las partículas de rociado cargadas hacia el objetivo conectado a tierra. La fuerza del campo electrostático hace que un mayor porcentaje de las partículas de rociado cargadas alcancen el objeto conectado a tierra, en lugar de perder el objetivo o ser arrastradas por el flujo de aire circundante. En otras palabras, la eficiencia de transferencia del proceso de acabado por pulverización se mejora a través de la electrostática porque el campo eléctrico atrae una mayor cantidad de partículas hacia el objetivo.

Pintura Industrial, Comercial y Recubrimientos Industriales

Somos Pintores Industriales profesionales

Ya sea pintura, polvo u otros materiales de acabado de superficies, es fundamental manejar las sustancias químicas de manera adecuada para la seguridad de su empresa.

Leer másVoladura y Samblasteado de Maquinaria Industrial

¿Cómo inciar su proyecto de sandblasting en maquinaria industrial?

Antes de volver a aplicar una pintura o revestimiento nuevo, se debe quitar toda la pintura vieja. Esto se hace comúnmente con nuestros servicio de sandblasting.

Leer másRemoción de Óxido en Estructuras, Piezas de Ingeniería y Maquinaria

El arenado es un paso rutinario en la preparación de una superficie de acero

El samblasteado requiere delicadeza para garantizar que el metal no se raye ni se pique en el proceso de eliminación de óxido.

Leer másLimpieza Abrasiva a Presión en Acero

Los beneficios del arenado en estructuras industriales

No es fácil lograr un acabado de superficie de acero perfecto. Por esta razón, es importante elegir arenadoras con experiencia.

Leer másEliminación de Graffitis en Muros y Paredes

Eliminación de Graffitis de una variedad de superficies

Nuestros servicios de limpieza, no solo se limitan a la eliminación de graffitis de pintura en paredes, también eliminamos graffiti de pavimentos, entradas y caminos.

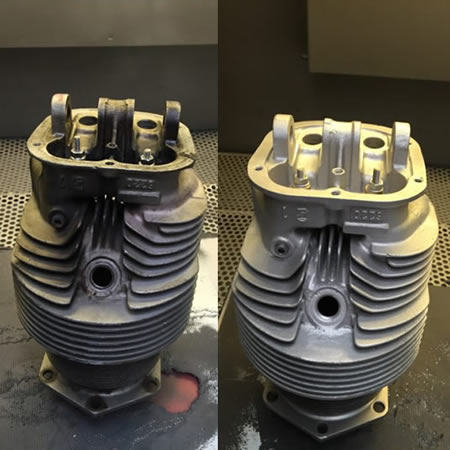

Leer másSandblasting en Motores y Partes de Ingeniería

Samblasteo y Chorro de arena para la limpieza abrasiva de motores de automóviles

El trabajo de arenado que realizamos para clientes automotrices, abarca desde proyectos completos de restauración hasta piezas y motores individuales.

Leer másCaracterísticas, Ventajas y Tipos de Limpieza Abrasiva a presión

¿En que áreas de la Industria se utiliza el Sandblasting y el Granallado?

El chorro de arena también se conoce como chorro abrasivo, que es un término genérico para el proceso de alisar, dar forma y limpiar una superficie.

Leer másDiferencias entre Sandblasting y Granallado

La limpieza con granallado abrasivo prepara piezas metálicas para su posterior procesamiento

El término "granallado" se refiere al proceso de propulsar material abrasivo con fuerza centrífuga o mecánica.

Leer másMaquinaria, Equipamiento y Seguridad en nuestros procesos de Sandblasting

Equipo de sandblasting portátil, armarios y cabinas de explosión

Los sistemas de explosión totalmente equipados a menudo se encuentran montados en semirremolques que ofrecen una alta movilidad y un fácil transporte.

Leer másTipos de Materiales Abrasivos y Maquinaria para el Samblasteado

Cada material abrasivo de chorro de arena y granallado tiene sus propias cualidades

Los materiales abrasivos utilizados en el arenado varían desde tipos minerales, a tipos naturales, y de tipos metálicos a tipos sintéticos.

Leer másChorreado Abrasivo en Estructuras de Acero y Metal

Cómo preparar un área para chorro abrasivo o chorro de arena en estructuras de acero y metal

Hay momentos en que el artículo para la limpiar abrasivamente, no se puede mover. Si esto sucede, debe preparar un área donde podrá lograr un buen resultado.

Leer más