El recubrimiento en polvo es un tipo de recubrimiento que se aplica como polvo seco y de flujo libre

La historia del recubrimiento en polvo

El recubrimiento con pintura en polvo se utiliza en todo el mundo para una variedad extremadamente amplia de aplicaciones, desde piezas de automóviles hasta muebles de patio y señalización. Debido a su proceso respetuoso con el medio ambiente, cada vez más empresas confían en el recubrimiento en polvo en Colombia y en todo el mundo. Si bien el proceso está superando lentamente el proceso de acabado líquido, el éxito del recubrimiento en polvo aún es relativamente reciente, lo que lleva a muchos de nuestros clientes a creer que el proceso en sí es nuevo.

¡Sin embargo, éste no es cierto!. La idea de los procesos de recubrimiento con pintura en polvo proviene de principios de la década de 1950 y ha soportado más de 60 años de análisis, experimentación y avance tecnológico. Los procesos y equipos para el recubrimiento en polvo también cambian y mejoran constantemente. Volvamos al principio, cuando surgieron los verdaderos orígenes del recubrimiento en polvo.

Orígenes en Europa

La idea original para el recubrimiento en polvo comenzó en Europa a principios de la década de 1950, ya que las preocupaciones ambientales relacionadas con la contaminación por solventes de los recubrimientos líquidos comenzaron a preocupar a las personas de todo el mundo. Inicialmente, los polvos se rociaron con llama sobre superficies metálicas para recubrirlos.

Fue alrededor de esta época cuando el científico alemán Dr. Erwin Gemmer desarrolló la idea de la aplicación en lecho fluidizado de resinas termoplásticas sobre metal. Esta técnica fue una mejora sobre la pulverización con llama porque era mucho más eficiente. La patente de su nuevo proceso se emitió en 1955.

Popularidad generalizada

La técnica de aplicación de lecho fluidizado del Dr. Gemmer se hizo extremadamente popular, siendo utilizada no solo en Europa sino en todo el mundo. Los usos de esta técnica de recubrimiento en polvo fueron principalmente para fines funcionales, para crear elementos tales como aislamiento eléctrico y superficies resistentes a la corrosión y la abrasión. La aplicación de lecho fluidizado se utilizó en casi todas las aplicaciones de recubrimiento en polvo entre 1958 y 1965.

Nueva tecnología

Mientras se usaba el enfoque de lecho fluidizado, se estaban probando más enfoques. El procesamiento electrostático del recubrimiento en polvo se comercializó entre 1962 y 1964. Este proceso utilizó pistolas pulverizadoras electrostáticas para rociar polvos como si fueran de naturaleza líquida. El procesamiento electrostático continuó ganando tracción, y entre 1966 y 1973, se establecieron los cuatro tipos principales de resinas termoestables: epoxi, epoxi poliéster híbrido, poliuretano y poliéster (TGIC). Esto permitió el uso de recubrimientos en polvo en entornos comerciales más extendidos, y el proceso despegó.

Presiones ambientales

Entre los años 1966 y 1970, también hubo presiones ambientales crecientes que acompañaron a la "Regla 66 de Los Ángeles" y la Ley de Aire Limpio. Estas presiones ayudaron a impulsar el proceso de recubrimiento en polvo y reforzar su popularidad en todo el mundo.

A principios de la década de 1980, el crecimiento mundial de la fabricación y aplicación de recubrimientos en polvo fue evidente, particularmente en América del Norte y Japón. Desde ese momento, las tecnologías han visto una mejora inmensa, incluida la formulación de polvos y una mayor eficiencia de los métodos de pulverización.

Conocemos la importancia del recubrimiento en polvo en Colombia

En nuestra empresa Sandblasting Colombia, conocemos de primera mano los beneficios y usos del recubrimiento con pintura en polvo, por eso nos hemos dedicado a esta labor con la mayor entrega. Brindamos a los clientes residenciales, comerciales e industriales un recubrimiento con pintura en polvo de alta calidad en Bogotá, que incluye piezas para automóviles y motocicletas, muebles de patio, mantenimiento de la ciudad y señalización para desarrollos de viviendas. ¡Llámenos hoy para obtener más información y ver qué podemos hacer por usted!.

Breve recuento histórico de la Pintura en Polvo

En estos días, parece que el recubrimiento en polvo está de moda. Se está volviendo cada vez más popular proteger los bienes y productos utilizando la carcasa dura, colorida y brillante que resulta de un proceso de recubrimiento en polvo. La pintura en polvo también es una forma rentable y respetuosa con el medio ambiente de decorar y proteger objetos, especialmente cuando se compara con pinturas líquidas y aerosoles.

Su reciente explosión de popularidad puede llevarlo a creer que el recubrimiento en polvo es algo novedoso. De hecho, el recubrimiento en polvo se remonta a más de medio siglo y es una tecnología probada y verdadera con una amplia gama de aplicaciones prácticas.

El pasado y presente de la pintura en polvo

El proceso de recubrimiento en polvo fue inventado alrededor de 1945 por la patente estadounidense Daniel Gustin 2538562. La primera iteración del recubrimiento en polvo se remonta a la década de 1940, cuando los polvos poliméricos se pulverizaron con llama sobre metales durante ciertos procesos industriales. A mediados de siglo, el Dr. Erwin Gemmer, un científico en Alemania, descubrió que era más eficiente aplicar polvos cuando estaban suspendidos en el aire en estado fluidizado. Desarrolló el proceso de lecho fluidizado para hacer esto posible.

En 1960, un científico en Amsterdam, Pieter de Lange, desarrolló recubrimientos en polvo termoendurecibles y un proceso de aplicación electrostática. Esto condujo en gran medida al proceso de recubrimiento en polvo que conocemos y usamos hoy. El método de pulverización eléctrica proliferó en aplicaciones industriales entre 1962 y 1964.

¿Cuándo se convirtió la pintura en polvo, en una corriente popular para el acabado de los productos?

Hoy en día, el recubrimiento en polvo es un método común y habitual en el acabado de productos. Ofrece una terminación resistente y duradera que se puede utilizar en una variedad de metales y en una gama completa de productos. Sin embargo, no siempre fue el proceso común que es hoy. El recubrimiento en polvo es una técnica que se ha desarrollado durante muchas décadas.

Como con la mayoría de los inventos, este período de desarrollo incluyó algunos éxitos y fracasos. Implicaba algunas ideas que eran mejores que otras. Afortunadamente, el resultado final ha sido un método probado que proporciona un excelente acabado para los fabricantes. Aquí hay una historia rápida del proceso :

1940

El recubrimiento en polvo remonta sus primeras raíces a fines de la década de 1940. En ese momento, el polvo se roció con llama sobre superficies metálicas. Como puede imaginar, este método fue bastante peligroso.

El científico alemán Erwin Gemmer mejoró este método al introducir una nueva forma de aplicar resinas termoplásticas sobre metal. Se veía un poco diferente al proceso que usamos hoy. Los técnicos primero calentarían las piezas y luego las sumergirían en un tanque de polvos de plástico. Los polvos se mantuvieron suspendidos usando una corriente de aire. Ofrecía un método más rápido y más eficiente que la pulverización con llama original.

1950

Durante la década de 1950, el proceso de aplicación de lecho fluidizado introducido por Gemmer ganó popularidad. Fue utilizado en los Estados Unidos y Europa, pero también se introdujeron otros métodos.

1960

Pieter G. de Lange entró en la escena del recubrimiento en polvo en 1960 cuando se propuso encontrar soluciones menos contaminantes y más ecológicas para los métodos de recubrimiento industrial. Su investigación introdujo recubrimientos en polvo termoconjunto. Entre 1962 y 1964, el aerosol electrostático en polvo vio su primer uso.

1970

A fines de la década de 1970 se introdujo el método de aplicación de la suspensión. Usando este método, los recubrimientos en polvo procesados se molieron en un molino de arena y se mezclaron con agua y tensioactivos. Esta ligera diferencia química no ofreció una ventaja significativa, y la pulverización electrostática en polvo estándar se convirtió en el método líder.

Hoy

Las últimas décadas han visto continuas mejoras en el proceso de recubrimiento en polvo. Los métodos actuales incluyen los mejores estándares de seguridad y medioambientales y crean acabados de alta calidad para una amplia gama de productos. Las aplicaciones más comunes son para acero, acero inoxidable, aluminio y latón. El proceso de aplicación electrostática utilizado hoy en día, crea menos desperdicio y mejores acabados que los métodos anteriores o los procesos modernos de pintura líquida. Para aquellos que buscan un acabado duradero y atractivo, el recubrimiento en polvo ofrece una solución ideal.

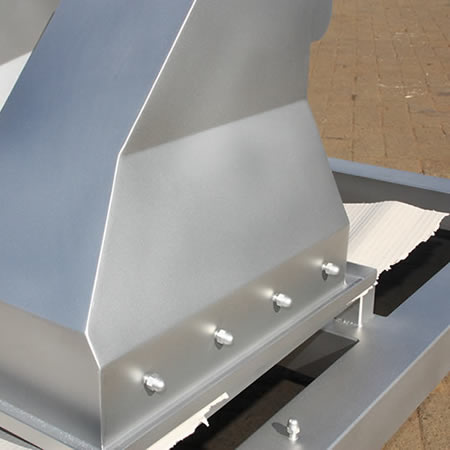

Aplicaciones de los recubrimiento con pintura en polvo en la actualidad

Hoy en día, la tecnología de recubrimiento en polvo es un proceso industrial ampliamente utilizado, reconocido por su conveniencia, efectividad y respeto al medio ambiente. Estas son solo algunas de las aplicaciones de recubrimiento en polvo más comunes :

Máquinas expendedoras : la pintura en polvo es excepcionalmente duradera, lo que la hace ideal para máquinas expendedoras que pasan largos períodos de tiempo al aire libre, expuestos a los elementos. Es capaz de manejar entornos mucho más duros que las pinturas líquidas.

Microondas : los polímeros no se calientan, lo que los convierte en una opción ideal para usar en la mayoría de las microondas. Además, la pintura en polvo no es tóxica, incluso cuando se calienta, por lo que es completamente segura de usar cerca de los alimentos.

Antenas : debido a que los polímeros no son conductores, el recubrimiento con pintura en polvo es un proceso ideal para usar en antenas, antenas parabólicas y más. El recubrimiento en polvo posee la composición química y la durabilidad adecuadas para captar señales y resistir las pruebas del tiempo.

Cunas : la mayoría de las pinturas líquidas y en aerosol son altamente tóxicas y se pueden astillar fácilmente. Es por eso que muchas cunas están recubiertas con pintura en polvo, que no es tóxica y es excepcionalmente duradera. Es casi imposible que incluso los dedos más pequeños penetren.

A diferencia de la pintura líquida convencional que se administra a través de un solvente de evaporación, el recubrimiento en polvo generalmente se aplica electrostáticamente y luego se cura bajo calor. El polvo puede ser un polímero termoplástico o termoestable. Por lo general, se usa para crear un acabado duro que es más resistente que la pintura convencional.

El recubrimiento en polvo se utiliza principalmente para recubrir metales , como electrodomésticos , extrusiones de aluminio , herrajes para tambores , automóviles , motocicletas y bicicletas.partes.

Las tecnologías más nuevas permiten que otros materiales, como el MDF ( tablero de fibra de densidad media ), se recubran en polvo utilizando diferentes métodos.

¿De qué está hecha la pintura en polvo?

Hay varias opciones de pintura a tener en cuenta al restaurar un automóvil viejo, una motocicleta o los muebles de exterior que tiene en su hogar. La pintura en polvo es ideal para mejorar el aspecto de la mayoría de los metales, y se aplica en forma de polvo antes de sellarla a la superficie con calor. Es la mejor opción de pintura para quienes restauran cualquier cosa que necesite un acabado resistente para resistir los elementos del exterior, ya que te dejará con resultados diseñados para durar. Si está interesado en aprender más sobre el recubrimiento con pintura en polvo en Bogotá y cómo sus futuros proyectos de restauración pueden beneficiarse de su uso, está en el lugar correcto.

Ingredientes de la pintura en polvo

Los ingredientes principales de las pinturas en polvo son los pigmentos, que están disponibles en cientos de colores. También se pueden combinar varios colores de pigmentos para dar al producto terminado un efecto mezclado o efecto sangrado. Además del pigmento, la pintura en polvo también está compuesta de resinas y rellenos especializados que están diseñados para fusionarse durante el proceso de curado.

Cómo se crea el polvo

Para crear el polvo utilizado en el proceso de recubrimiento, los ingredientes se colocan primero en un mezclador industrial antes de calentarlo hasta que se convierta en un líquido. Esta mezcla líquida se extiende y se enfría hasta que se endurece. Luego se rompe en pedazos pequeños para que se pueda moler y tamizar en un polvo fino que luego se utiliza para el recubrimiento y pintura en polvo.

El proceso de curado

El curado es el proceso de calentamiento que solidifica el polvo, completando en última instancia el procedimiento de recubrimiento en polvo. Esto se logra mediante el uso de partículas que están cargadas electrostáticamente, lo que las obliga a adherirse a la superficie metálica de la pieza o piezas que se pintan. Durante el curado, las temperaturas alcanzan un promedio de 350 grados y luego fusionan todas las partículas para dejar un acabado grueso y duro. Los resultados son perfectos, ya que esta técnica de pintura evita el goteo o el funcionamiento que puede ocurrir cuando se utilizan otros métodos de pintura.

Ventajas de la pintura en polvo

Muchas personas optan por la pintura en polvo sobre otros tipos de pintura, ya que es un proceso ecológico que libera muy pocos compuestos orgánicos volátiles (VOC). Otras razones por las que se prefiere el recubrimiento en polvo es porque el proceso es más rápido y puede pintarse tanto horizontal como verticalmente sin afectar los resultados. Aquellos que buscan personalizar sus vehículos a menudo eligen pintura en polvo, ya que les permite a los profesionales lograr ciertos efectos y colores personalizados que la pintura líquida simplemente no puede crear.

Para obtener el mejor recubrimiento en polvo en Bogotá, comuníquese con los profesionales de Sandblasting Colombia. Con nuestra experiencia brindando servicios de pintura en polvo residenciales y comercialesen Bogotá, nuestro equipo puede mejorar el aspecto de prácticamente cualquier superficie hecha de acero, aluminio, acero inoxidable o latón, dándole un acabado grueso y duradero que puede manejar incluso los elementos más duros a largo plazo. Como la tienda de recubrimiento en polvo número uno en Bogotá, no hay duda de en quién puede confiar en su próximo gran proyecto. Llámenos hoy para programar su cita.

¿Qué ingredientes forman un recubrimiento en polvo?

Si alguna vez has visto una aplicación de recubrimiento con pintura en polvo en acción, es probable que hayas quedado un poco hipnotizado. Lejos de un trabajo de pintura tradicional, que puede ser desordenado y desigual, el recubrimiento en polvo es rápido y efectivo, con un recubrimiento que parece mágico. Debido a que la superficie está cargada para aceptar partículas, se cubren y se adhieren rápidamente para un enfoque completo y hermoso del recubrimiento de polvo con armazón metálico.

Pero, ¿de qué está hecho el polvo que le permite reaccionar a la electricidad? ¿Y cómo permanece en su lugar una vez que se adhiere al metal? Además, ¿cómo puede obtener algunos de los hermosos y vibrantes colores por los que se conoce el recubrimiento en polvo?.

Todo se reduce a lo que hay en el polvo. Eche un vistazo a un breve desglose de lo que constituye el polvo utilizado en el recubrimiento en polvo para darle sus muchas propiedades únicas :

La resina es la base del polvo. Viene en dos tipos distintos para producir un acabado específico: poliéster o epoxi.

Los aditivos para cosas como el color, el acabado mate o las propiedades de endurecimiento también están presentes en el polvo.

Los aditivos posteriores evitan que el polvo se aglomere cuando se aplica o mientras está almacenado. Son los que le dan al polvo su uniformidad.

Los pigmentos de tinte son realmente los que definen el color final del polvo después de horneado y curado. Los pigmentos pueden tener propiedades como orgánicas e inorgánicas.

Los agentes de curado son los que hacen que el polvo se endurezca y se una al metal durante el proceso de cocción. Son los que dan fuerza al proceso.

Los extensores le dan al recubrimiento final horneado un acabado brillante y duradero que se destaca de manera atractiva.

La proporción a la cual estos elementos se mezclan dentro de un polvo depende del efecto deseado del recubrimiento en polvo. Los diferentes tipos de polvo tendrán diferentes niveles de los ingredientes anteriores, lo que hará que se comporten de manera diferente y ofrezcan un atractivo final diferente. ¡Es importante saber lo que quiere de un recubrimiento en polvo con estructura de metal antes de elegir una base de polvo!

En última instancia, los polvos se caracterizan en dos categorías distintas en función de sus composiciones. Estas designaciones están determinadas por las propiedades que tendrá el recubrimiento final :

Los recubrimientos termoplásticos se vuelven suaves y flexibles cuando se calientan nuevamente, lo que les permite cambiar después de la aplicación inicial.

Los polímeros termoendurecibles se curan para la longevidad y la permanencia. No se pueden alterar una vez curados y son increíblemente duraderos.

Una aplicación de recubrimiento en polvo puede parecer mágica y puede verse perfecta cuando está terminada, pero todo depende de la composición del polvo. Dada la mezcla de los ingredientes, el recubrimiento en polvo puede adquirir muchas propiedades y tener muchos aspectos diferentes. Es mejor saber qué ingredientes se alinean con las demandas finales de la aplicación.

Hable con nuestra empresa Sandblasting Colombia sobre su objetivo para el recubrimiento en polvo y le ayudaremos a encontrar el polvo con la mezcla perfecta de ingredientes. Nuestro objetivo es imbuir a sus artículos metálicos con la resistencia, la estética y la longevidad que les exige, a través de la comodidad de un recubrimiento en polvo ideal.

Propiedades de los recubrimientos en polvo

Debido a que el recubrimiento en polvo no tiene un vehículo líquido, puede producir recubrimientos más gruesos que los recubrimientos líquidos convencionales sin correr ni ceder, y el recubrimiento en polvo produce diferencias de apariencia mínimas entre las superficies recubiertas horizontalmente y las recubiertas verticalmente. Debido a que ningún fluido portador se evapora, el proceso de recubrimiento emite pocos compuestos orgánicos volátiles (VOC). Finalmente, se pueden aplicar varios colores en polvo antes de curarlos todos juntos, permitiendo la combinación de colores y efectos especiales de sangrado en una sola capa.

Si bien es relativamente fácil aplicar recubrimientos gruesos que curan para obtener un recubrimiento liso y sin textura, no es tan fácil aplicar películas finas lisas.

A medida que se reduce el grosor de la película, la película se vuelve más y más naranja en textura debido al tamaño de partícula y la temperatura de transición vítrea (Tg) del polvo.

La mayoría de los recubrimientos en polvo tienen un tamaño de partícula en el rango de 2 a 50 μ (Micrones), una temperatura de reblandecimiento Tg alrededor de 80 ° C, una temperatura de fusión alrededor de 150 ° C, y se curan a alrededor de 200 ° C. durante un mínimo de 10 minutos a 15 minutos (las temperaturas y los tiempos exactos pueden depender del grosor del artículo que se está recubriendo).

Para tales recubrimientos en polvo, se pueden requerir acumulaciones de película de más de 50 μ (Micrones) para obtener una película aceptablemente lisa. La textura de la superficie que se considera deseable o aceptable depende del producto final. Muchos fabricantes prefieren tener un cierto grado de piel de naranja, ya que ayuda a ocultar los defectos de metal que se han producido durante la fabricación, y el recubrimiento resultante es menos propenso a mostrar huellas dactilares.

Existen operaciones muy especializadas en las que se utilizan recubrimientos en polvo de menos de 30 micrómetros o con una Tg por debajo de 40 ° C para producir películas finas lisas.

Una variación del proceso de recubrimiento en polvo seco, el proceso de suspensión de polvo, combina las ventajas de los recubrimientos en polvo y los recubrimientos líquidos mediante la dispersión de polvos muy finos de partículas de 1 a 5 micrómetros en agua, que luego permite recubrimientos muy lisos y de bajo espesor de película. producido.

Para trabajos a escala de garaje, la pintura en aerosol pequeña "lata sonajero" es menos costosa y compleja que el recubrimiento en polvo. A escala profesional, el gasto de capital y el tiempo requerido para una pistola de pintura en polvo, cabina y horno son similares a los de un sistema de pistola pulverizadora . Los recubrimientos en polvo tienen una gran ventaja porque el exceso de pulverización puede reciclarse. Sin embargo, si se están rociando varios colores en una sola cabina de pintura , esto puede limitar la capacidad de reciclar la sobrepulverización.

Ventajas de la Pintura en Polvo sobre otros procesos de recubrimiento

- Los recubrimientos en polvo no contienen solventes y liberan poca o ninguna cantidad de compuestos orgánicos volátiles (COV) a la atmósfera. Por lo tanto, no es necesario que los finalizadores compren equipos costosos de control de la contaminación. Las empresas pueden cumplir de manera más fácil y económica con las regulaciones de la Agencia de Protección Ambiental de EE . UU .

- Los recubrimientos en polvo pueden producir recubrimientos mucho más gruesos que los recubrimientos líquidos convencionales sin correr ni ceder.

- Los artículos con recubrimiento en polvo generalmente tienen menos diferencias de apariencia que los artículos con recubrimiento líquido entre las superficies con recubrimiento horizontal y las superficies con recubrimiento vertical.

- Se puede lograr fácilmente una amplia gama de efectos especiales utilizando recubrimientos en polvo que serían imposibles de lograr con otros procesos de recubrimiento.

- El tiempo de curado es significativamente más rápido con recubrimiento en polvo que con recubrimiento líquido.

Tipos de Recubrimientos en Polvo o Pintura en Polvo

Hay dos categorías principales de recubrimiento en polvo: termoestables y termoplásticos. La variedad termoendurecible incorpora un reticulante en la formulación. Cuando el polvo se hornea, reacciona con otros grupos químicos en el polvo para polimerizar, mejorando las propiedades de rendimiento. La variedad termoplástica no sufre ninguna acción adicional durante el proceso de cocción a medida que fluye para formar el recubrimiento final.

Los polímeros más comunes utilizados son: poliéster , poliuretano , poliéster- epoxi (conocido como híbrido), epoxi directo ( epoxi unido por fusión ) y acrílicos.

Producción de la Pintura en Polvo

- Los gránulos de polímero se mezclan con endurecedor, pigmentos y otros ingredientes en polvo en un mezclador industrial, como un turbomixer.

- La mezcla se calienta en una extrusora.

- La mezcla extruida se enrolla en forma plana, se enfría y se rompe en trozos pequeños.

- Las astillas se muelen y tamizan para obtener un polvo fino.

Metodología y pasos a seguir en el proceso de la aplicación de la Pintura en Polvo

El proceso de recubrimiento en polvo implica tres pasos básicos:

- Preparación parcial o pretratamiento

- La aplicación de polvo

- Curación

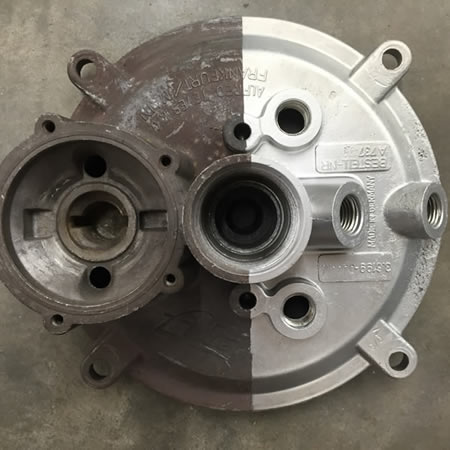

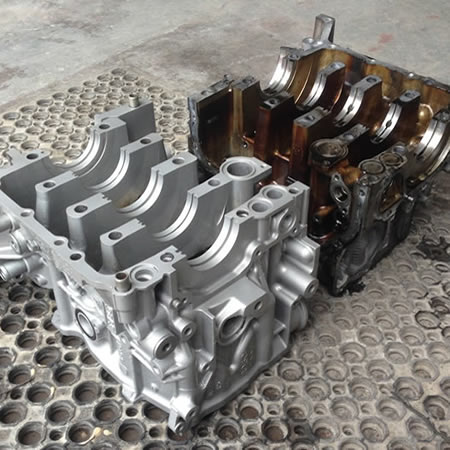

Procesos de preparación de piezas para el Recubrimiento con Pintura en Polvo

La eliminación de aceite, suciedad, grasas lubricantes, óxidos metálicos, incrustaciones de soldadura, etc. es esencial antes del proceso de recubrimiento en polvo. Se puede hacer por una variedad de métodos químicos y mecánicos. La selección del método depende del tamaño y el material de la pieza a recubrir con polvo, el tipo de impurezas que se eliminarán y los requisitos de rendimiento del producto terminado.

Los pretratamientos químicos implican el uso de fosfatos o cromatos en aplicaciones de inmersión o pulverización.

Estos a menudo se producen en múltiples etapas y se componen de desengrase, decapado, de-harinado, varios enjuagues y la final de fosfatado o cromatado del sustrato y nueva nanotecnología enlace químico. El proceso de pretratamiento limpia y mejora la unión del polvo al metal. Se han desarrollado procesos adicionales recientes que evitan el uso de cromatos, ya que pueden ser tóxicos para el medio ambiente. El circonio de titanio y los silanos ofrecen un rendimiento similar contra la corrosión y la adhesión del polvo.

En muchas aplicaciones de alta gama, la pieza se electrorecubra después del proceso de pretratamiento y posterior a la aplicación del recubrimiento en polvo. Esto ha sido particularmente útil en aplicaciones automotrices y de otro tipo que requieren características de alto rendimiento.

Otro método para preparar la superficie antes del recubrimiento se conoce como granallado abrasivo o sandblasting.

Los medios de granallado y los abrasivos de granallado se utilizan para proporcionar texturizado y preparación de superficies, grabado, acabado y desengrasado para productos hechos de madera, plástico o vidrio. Las propiedades más importantes a considerar son la composición química y la densidad; forma y tamaño de partícula; y resistencia al impacto.

El medio de granallado de carburo de silicio es frágil, afilado y adecuado para moler metales y materiales no metálicos de baja resistencia a la tracción. El equipo de granallado de medios plásticos utiliza abrasivos plásticos que son sensibles a los sustratos como el aluminio, pero que aún son adecuados para el desbarbado y el acabado de superficies. El medio de chorro de arena utiliza cristales de alta pureza que tienen bajo contenido de metal. El medio de explosión de cuentas de vidrio contiene cuentas de vidrio de varios tamaños.

Se utiliza una granalla de acero fundido o una granalla de acero para limpiar y preparar la superficie antes del recubrimiento. El granallado recicla los medios y es ecológico. Este método de preparación es altamente eficiente en piezas de acero como vigas en I, ángulos, tuberías, tubos y piezas grandes fabricadas.

Las diferentes aplicaciones de recubrimiento en polvo pueden requerir métodos alternativos de preparación, como la limpieza abrasiva antes del recubrimiento. El mercado de consumo en línea generalmente ofrece servicios de voladura de medios junto con sus servicios de recubrimiento a costos adicionales.

Procesos de aplicación de la Pintura en Polvo

La forma más común de aplicar el recubrimiento en polvo a objetos metálicos es rociar el polvo con una pistola electrostática o pistola de corona . La pistola imparte una carga negativa al polvo, que luego se rocía hacia el objeto conectado a tierra por pulverización mecánica o de aire comprimido y luego se acelera hacia la pieza de trabajo por la potente carga electrostática.

Existe una amplia variedad de boquillas de pulverización disponibles para su uso en recubrimientos en polvo

El tipo de boquilla utilizada dependerá de la forma de la pieza de trabajo a pintar y la consistencia de la pintura. Luego se calienta el objeto, y el polvo se funde en una película uniforme, y luego se enfría para formar un recubrimiento duro. También es común calentar el metal primero y luego rociar el polvo sobre el sustrato caliente. El precalentamiento puede ayudar a lograr un acabado más uniforme, pero también puede crear otros problemas, como las corridas causadas por el exceso de polvo. Vea el artículo " Revestimientos epoxi unidos por fusión ".

Otro tipo de arma se llama pistola tribo , que carga el polvo por fricción ( triboeléctrica ).

En este caso, el polvo recoge una carga positiva mientras se frota a lo largo de la pared de un tubo de teflón dentro del cañón de la pistola. Estas partículas de polvo cargadas se adhieren al sustrato conectado a tierra. El uso de una pistola tribo requiere una formulación diferente de polvo que las pistolas corona más comunes. Sin embargo, las pistolas Tribo no están sujetas a algunos de los problemas asociados con las pistolas corona, como la ionización inversa y el efecto de jaula de Faraday.

El polvo también se puede aplicar utilizando discos electrostáticos adaptados específicamente.

Otro método para aplicar recubrimiento en polvo, denominado método de lecho fluidizado, es calentando el sustrato y luego sumergiéndolo en un lecho aireado y lleno de polvo.

El polvo se pega y se funde con el objeto caliente. Generalmente se requiere más calentamiento para terminar de curar el recubrimiento. Este método se usa generalmente cuando el grosor deseado del recubrimiento debe exceder los 300 micrómetros. Así es como la mayoría de los bastidores de lavavajillas están recubiertos.

Lecho fluidizado electrostático

La aplicación de lecho fluidizado electrostático utiliza la misma técnica de fluidización que el proceso de inmersión en lecho fluidizado convencional pero con mucha menos profundidad de polvo en el lecho. Se coloca un medio de carga electrostática dentro del lecho para que el material en polvo se cargue a medida que el aire de fluidificación lo eleva. Las partículas de polvo cargadas se mueven hacia arriba y forman una nube de polvo cargado sobre el lecho fluido. Cuando una parte conectada a tierra pasa a través de la nube cargada, las partículas serán atraídas hacia su superficie. Las piezas no están precalentadas como lo son para el proceso convencional de inmersión en lecho fluidizado.

Recubrimiento con cepillo magnético electrostático (EMB)

Un método de recubrimiento para materiales planos que aplica polvo con un rodillo, que permite velocidades relativamente altas y un espesor de capa preciso entre 5 y 100 micrómetros. La base de este proceso es la tecnología de copiadora convencional . Actualmente se usa en algunas aplicaciones de recubrimiento y parece prometedor para el recubrimiento en polvo comercial en sustratos planos (acero, aluminio, MDF, papel, cartón), así como en procesos de hoja a hoja y / o rollo a rollo. Este proceso puede integrarse potencialmente en una línea de recubrimiento existente.

CURADO

Cuando un polvo termoendurecible se expone a temperatura elevada, comienza a fundirse, fluye y luego reacciona químicamente para formar un polímero de mayor peso molecular en una estructura similar a una red. Este proceso de curado, llamado reticulación, requiere una cierta temperatura durante un cierto período de tiempo para alcanzar el curado completo y establecer las propiedades completas de la película para las cuales se diseñó el material. Normalmente los polvos curan a 200 ° C (390 ° F) durante 10 minutos. El programa de curado puede variar según las especificaciones del fabricante. La aplicación de energía al producto a curar puede lograrse mediante hornos de curado por convección , hornos de curado por infrarrojos o mediante un proceso de curado con láser. Este último demuestra una reducción significativa del tiempo de curado.

¿Qué tan duradero es el recubrimiento con pintura en polvo?

Si está explorando el uso de recubrimiento en polvo en Bogotá, para casi cualquier proyecto, es posible que se pregunte qué tipo de durabilidad y longevidad puede esperar de la capa terminada. El recubrimiento con pintura en polvo es conocido por su versatilidad y durabilidad, pero no es una panacea. Es esencial comprender cómo funciona el recubrimiento en polvo y cómo protege y afecta la superficie en la que lo está empleando antes de continuar en el proceso de contratar a un especialista de recubrimientos en polvo para su trabajo comercial, residencial o personal.

El recubrimiento con pintura en polvo es una alternativa innovadora de pintura y sellador que se aplica como un polvo de flujo libre que luego se calienta. Una vez calentado, el polvo se derrite y forma una cubierta dura y duradera que protege su superficie u objeto. Si bien el recubrimiento en polvo no es impenetrable, hace un excelente trabajo al mantener su objeto o superficie totalmente libre de humedad y contaminantes.

Aquí hay algunas cosas a tener en cuenta al considerar la durabilidad del recubrimiento en polvo :

El recubrimiento en polvo puede astillarse :

Si bien el recubrimiento en polvo es conocido por su durabilidad y flexibilidad, aún puede astillarse y agrietarse si no se maneja con cuidado. Es una solución de recubrimiento mucho más duradera en comparación con la pintura líquida, pero no es invencible.No es para todos los materiales :

El recubrimiento en polvo es una excelente solución para una amplia gama de materiales, incluidos los metales y la mayoría de las maderas. Sin embargo, no es para todas las superficies, y es importante aplicarlo solo a las cosas que pueden soportar el calor.El recubrimiento con pintura en polvo no oculta todos los defectos :

Si bien las decoloraciones y las pequeñas abrasiones de la superficie pueden cubrirse con una capa de polvo, no es una solución adecuada para cortes más profundos o heridas superficiales más graves en el objeto deseado.Requiere un tiempo de curado :

El recubrimiento en polvo no necesita secarse, ¡pero necesita curarse!. Debe esperar que su contratista de recubrimiento en polvo tenga su objeto durante un período de tiempo considerable, ya que debe calentarse y enfriarse adecuadamente.El recubrimiento en polvo no detiene todo el óxido :

Si bien el recubrimiento en polvo es excelente para mantener la humedad fuera de lugares donde no debería estar, no es capaz de detener todo el óxido. Siempre debe tratar y preparar sus objetos para detectar óxido y corrosión antes de aplicar la pintura en polvo.

El recubrimiento en polvo puede ayudarlo a aprovechar al máximo sus activos y mantenerlos en buen estado en los años venideros. Nuestra empresa Sandblasting Colombia, ofrece algunos de los servicios más completos relacionados con el recubrimiento en polvo en Bogotá. Nuestros técnicos expertos son capaces de brindarle a su superficie una solución duradera que lo ayudará a proteger sus activos y mantenerlos en su mejor estado. Si se pregunta si su superficie es segura para el recubrimiento en polvo, o si simplemente se pregunta cómo el recubrimiento con pintura en polvo puede ayudarlo, ¡debe comunicarse con uno de nuestros colaboradores profesionales para obtener más información!.

Eliminación de la Pintura en Polvo

El cloruro de metileno y la acetona son generalmente efectivos para eliminar el recubrimiento en polvo. La mayoría de los otros solventes orgánicos (diluyentes, etc.) son completamente ineficaces. Recientemente, el sospechoso carcinógeno humano cloruro de metileno está siendo reemplazado por alcohol bencílico con gran éxito. El recubrimiento en polvo también se puede eliminar con chorro abrasivo . El grado comercial de ácido sulfúrico al 98% también elimina la película de recubrimiento en polvo. Ciertas capas de polvo de baja calidad se pueden quitar con lana de acero, aunque esto podría ser un proceso más laborioso de lo deseado.

El recubrimiento en polvo también se puede eliminar mediante un proceso de quemado, en el que las piezas se colocan en un gran horno de alta temperatura con temperaturas que generalmente alcanzan una temperatura del aire de 300-450 ° C.

El proceso dura aproximadamente cuatro horas y requiere que las piezas se limpien completamente y se vuelvan a recubrir con polvo. Las piezas hechas con un material de calibre más delgado deben quemarse a una temperatura más baja para evitar que el material se deforme.

Mercado mundial de recubrimientos en polvo

Según un informe del mercado, el recubrimiento en polvo incluye teflón, anodizado y electrochapado también preparado en agosto de 2016 por Grand View Research, Inc., se espera que el mercado mundial de recubrimientos en polvo alcance los USD 16.550 millones para 2024. Aumento del uso de recubrimientos en polvo para aluminio La extrusión utilizada en ventanas, marcos de puertas, fachadas de edificios, cocinas, baños y accesorios eléctricos impulsará la expansión de la industria.

El aumento del gasto en construcción en varios países, incluidos China, EE. UU., México, Qatar, Emiratos Árabes Unidos, India, Vietnam y Singapur, impulsará el crecimiento durante el período de pronóstico. El aumento del apoyo del gobierno para productos ecológicos y económicos estimulará la demanda durante el período de pronóstico.

Las industrias generales fueron el segmento de aplicaciones más destacado y representaron el 20.7% del volumen global en 2015. La creciente demanda de tractores en los EE. UU. Se espera que Brasil, Japón, India y China aumenten el uso de recubrimientos en polvo debido a su protección contra la corrosión, excelente durabilidad al aire libre y rendimiento a altas temperaturas. Además, el uso cada vez mayor en equipos agrícolas, equipos de ejercicios, cajones de archivos, gabinetes de computadoras, computadoras portátiles, teléfonos celulares y componentes electrónicos impulsará la expansión de la industria.

Acerca de Nuestra Empresa Sandblasting Colombia

Chorro de Arena y Pintura Electrostática

Samblasteado, Limpieza con Chorro Abrasivo, Pintura Electrostática y Aplicaciones de recubrimiento especializadas para la Industria.

Leer másCatálogo de Nuestros Servicios

Protección contra la Corrosión y Servicios de Pintura Industrial

Ofrecemos una amplia gama de servicios para samblasteo comercial e industrial, granallado doméstico y residencial.

Leer másChorro de Arena y Samblasteado en Automóviles, Autopartes y Chasis

Nuestra Tecnología en Restauración Automotriz

El uso de chorro de baja presión y abrasivo fino asegura un acabado de calidad en las autopartes de su carro que usted desea samblastear.

Leer másChorreado y Limpieza Abrasiva en Maquinaria Pesada

Utilizamos un revolucionario sistema de limpieza y decapado de pintura

La limpieza abrasiva le permite eliminar lo que queda de los recubrimientos viejos de manera rápida y eficiente.

Leer másPintura Industrial, Comercial y Recubrimientos Industriales

Recubrimientos y Pinturas Industriales de Alta Calidad

Nuestro equipo está calificado para completar eficientemente cualquier proyecto de pintura en interiores o exteriores.

Leer másVoladura y Samblasteado de Maquinaria Industrial

Voladura Profesional de Maquinaria Pesada en Agricultura y Minería

Utilizamos potentes técnicas de granallado abrasivo comercial e industrial para eliminar contaminantes de superficies en la restauración de maquinaria pesada.

Leer másRemoción de Óxido en Estructuras, Piezas de Ingeniería y Maquinaria

Eliminamos el Óxido y la Corrosión de Piezas y Superficies Metálicas

Eliminamos con éxito el óxido y la corrosión de una amplia gama de superficies utilizando equipos industriales de primer nivel.

Leer másLimpieza Abrasiva a Presión en Acero

Obtenga el acabado perfecto de la superficie de Acero con Chorreado de Arena

Nos especializamos en arenado de acero para clientes comerciales e industriales, móviles e in situ domésticos y residenciales.

Leer másEliminación de Graffitis en Muros y Paredes

El graffiti es un problema que afecta a prácticamente todas las comunidades

La voladura sin polvo borra los graffitis, deja la superficie original intacta y las plantas cercanas ilesas.

Leer másSandblasting en Motores y Partes de Ingeniería

Nuestros servicios de Chorro de arena, incluyen muchas opciones de ingeniería

A menudo, tenemos el encargo de restaurar artículos de ingeniería, piezas de máquinas y ensamblajes que han sufrido años de negligencia.

Leer másCaracterísticas, Ventajas y Tipos de Limpieza Abrasiva a presión

Limpieza abrasiva y Chorro a presión con arena

Se usa un fluido a presión, típicamente aire comprimido, o una rueda centrífuga para propulsar el material de granallado.

Leer másDiferencias entre Sandblasting y Granallado

Tenemos equipos de ingenieros de precisión especializados en Granallado

La diferencia entre el chorro de arena y el granallado se basa en la técnica de aplicación que los expertos utilizan para aplicar el material abrasivo.

Leer másMaquinaria, Equipamiento y Seguridad en nuestros procesos de Sandblasting

Equipos e indumentaria para el uso de sandblasting

Los sistemas móviles de chorro abrasivo seco generalmente funcionan con un compresor de aire diesel.

Leer másTipos de Materiales Abrasivos y Maquinaria para el Samblasteado

Medios y elección de materiales abrasivos

Los sistemas de granallado y sandblasting emplean equipos simples y avanzados. Sin embargo, ninguno de los sistemas podría funcionar sin medios abrasivos.

Leer másChorreado Abrasivo en Estructuras de Acero y Metal

La integridad del metal y acero, depende en parte de la eficacia en la que puedan protegerse

La forma estándar de lograr esto es cubrir el acero con una capa protectora. Sin embargo, es crucial que el recubrimiento se aplique sobre acero limpio.

Leer másRestauración y Samblasteado de Elementos y Estructuras en Madera

Especialistas en restauración y samblasteado de Madera

Ofrecemos una solución ecológica para restaurar y preparar superficies de madera sin utilizar productos químicos agresivos que afecten la madera.

Leer másLimpieza Abrasiva en Fachadas de Hormigón, Concreto, Ladrillo y demás

Limpieza abrasiva en fachadas y estructuras de casas y edificios

Si su proyecto de restauración de fachada requiere una limpieza abrasiva suave, Sandblasting Colombia puede ayudarlo a seleccionar el método más apropiado.

Leer más